2018年年中,光伏行业迎来了最不想看到的官宣,“531新政”给整个行业迎头一棒,新政的出台改变了2018年光伏行业的产业格局。过去的几个月,光伏行业走过了新一轮的调整期,光伏市场激烈的竞争环境迫使产品成本快速下降,降本提质增效将仍然是是未来行业发展的重中之重。

技术创新是促使行业降本提质增效最有效的方法,过去两年中组件环节

爆发出诸如半片技术、双玻技术、多主栅技术,拼片技术和叠瓦技术等颇具革命性的技术。尤其是拼片技术和叠瓦技术都对组件的互联技术进行了较大的改革。都充分利用了原有封装方式中的片间距,拼片技术采用前所未有的双焊带柔性无缝连接技术,对电池及其他物料的利用率都达到了极致,而叠瓦技术更像是一种矫枉过正的技术,为了利用原有的片间距而对电池片进行重叠,对电池片造成了极大的浪费,且叠瓦技术和现有组件封装技术的兼容性很低。

目前,晶硅太阳能组件的互联方式从大的方面可以分为两种,一种是焊带连接方式,按焊带的形状不同分为常规扁焊带互联技术, 圆形焊带互联技术、三角焊带为基础的无缝隐形柔性互联技术。一种是无焊带连接方式,例如叠瓦和背接触组件

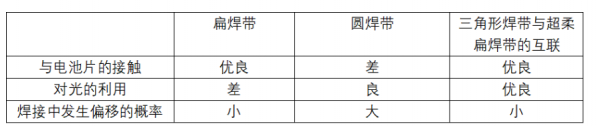

焊带连接方式中三种形状焊带的比较如表1所示,扁焊带是目前量产规模最大,应用最为成熟的,圆形焊带从一定程度上提高了入射光的利用,但大部分的入射光还是被反射到了玻璃与空气的界面,在界面上形成全反射后回到电池表面,而玻璃和EVA对光的吸收率高达1.45%和1.79%,所以多次反射后真正能产生光生电流的光少之又少。三角形焊带的连接方式即继承了扁焊带接触电阻低的优点,又弥补了扁焊带对入射光的利用率低的缺点,三角焊带对入射光的利用率可达99%以上,短路电流增加2-3%以上。

表1 三种焊带互联方式的优缺点比较

三种焊带的光学性能对比

图1 扁焊带、圆焊带和三角焊带的光线反射示意图

三角形焊带可利用几乎所有的垂直入射光和斜射光,扁焊带不能利用所有的垂直入射光和大部的斜射光。

无焊带连接方式中目前较为成熟的应该属于叠瓦技术,但是叠瓦对电池片的浪费太大,以66片版型,1.0mm的重叠算,损失掉的电池片高达2.5片,也就是说多塞进去的6片电池真正能发电的只有3.5片了。

无焊带连接方式中的背接触组件因其电池和组件的成本都居高不下,所以目前还无法推向大规模量产。

古人云“鱼与熊掌不可兼得”而拼片技术恰恰就做到了这点。拼片技术是指在电池片的正面采用光利用率超高的三角焊带而在电池片背面采用超柔扁焊带互联的双焊带超柔无缝互联技术,该互联技术具有以下优点:

1. 高可靠性,高反射率:三角形焊带优异的太阳光利用率,常言道“结构决定性能”,众所周知三角形是最稳定的结构,它的底面与电池主栅连接,保证了足够的接触面积,焊接完成后无虚焊,减少了接触电阻,而其他两个面上将所有的入射光都反射至电池表面,使电池片对光的利用率近乎100%。用“一样的阳光,不一样的价值”来形容拼片技术再贴切不过了。

2. 高电池利用率:拼片技术中对电池进行无缝连接而又不进行重叠,可谓对组件内的留白和电池片的利用率都达到了新的高度,拼片组件的连接示意图如图1所示。近段时间有行业内人士计算了下整块组件的成本分布比例,认为电池在整块组件成本中的比例首次降低为49%,而其他玻璃,EVA、背板、边框、接线盒、硅胶等的综合成本占51%,所以他们认为电池现在已经不值什么钱了,可以随便浪费了,我想说这是对所有电池端光伏同行劳动成果的不尊重。“利用好每一缕阳光和每一寸电池”这是拼片技术开发者们的共同理念。

3. 低碎片率:超薄超柔软焊带的利用使得传统焊带连接方式的碎片率进一步降低,远低于常规焊带连接。这主要得益于超柔软材料的特性和拼片设备的独特设计,消除了片与片连接处的受力。

4. 适于薄片化:常规工艺主要是由于焊接过程中焊带的应力问题、焊带在皮带和电池之前产生的高度差导致的压力不均衡问题、在片间距处由于焊带折弯产生的应力以及在后续过程中扁焊带的热应力导致较大的隐裂风险,而拼片技术采用超软超薄互联材料,同时创造性的工作平台,都可以有效减少焊接应力、消除焊接时的压力不均衡及以后期的焊带冷热膨胀应力,这就决定了拼片技术对未来电池薄片化趋势的适应性。

5. 高功率:用单晶PERC主流档进行封装,拼片组件小版型和大版型的组件功率分别可达350W和425W以上,而相同电池片用量的叠瓦组件只有335W和405W左右。

6. 高组件效率:利用了传统组件设计中片与片之间的间隙,使得封装相同数量所需要的面积会大大减小,组件转换效率可提升1.5%,

7. 美观的外观:拼片组件的美观不仅体现在完美的利用了原有传统组件中的留白区域,更重要的在于正面三角形特有的隐形效果,入射光照射到三角形焊带表面后全部被反射到了电池表面,而进入人肉眼的光线很少,所以视觉上拼片组件表面的三角焊带是隐形的。

8. 更低的成本:超薄的背面柔性焊带,可以有效减少EVA的用量,同时拼片组件也能大幅降低焊带使用量,甚至比常规5BB组件的焊带用量还要低20-40%,同时功率又大幅提升,组件每瓦成本可以降低0.05-0.1元。

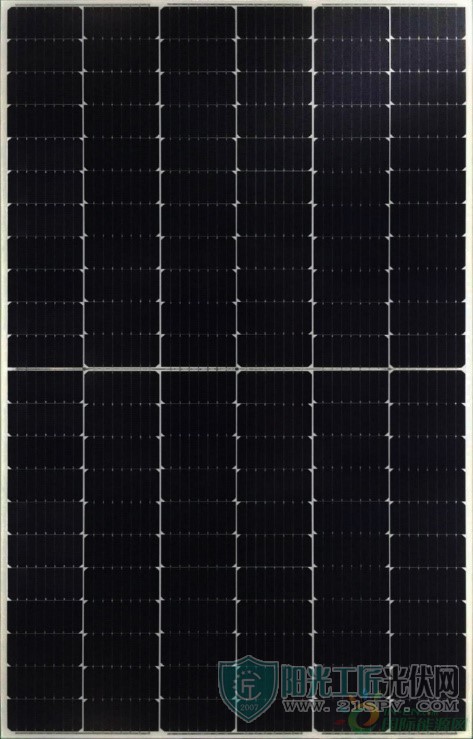

杭州瞩日科技经过两年的潜心研究,独立自主开发的拼片技术在利用他们独家专利三角焊带的基础之上,背面采用超柔互联材料开创了双焊带片上互联技术。结合自主研发的高精度定向定位焊接设备制备出的拼片组件,其对于太阳光的利用率、电池片的利用率都做到了极致,如图3所示。

与传统5BB组件相比,拼片组件性能上具备更低的串联电阻,更高的入射光利用率,更高的可靠性以及更加美观的外观,在分布式大行其道的今天,用户对于组件美观性的要求日益增强,高颜值高功率高可靠性的拼片组件一定会成为下一个组件技术中扛大旗的。

杭州瞩日科技专门为拼片组件打造的高精度定向定位全自动串焊设备,因其独特的焊带定向定位设计保证了三角焊带在焊接过程中无露白和偏移这个困扰了MBB圆焊带多年的问题,串良率达99%以上,组件功率较常规5BB扁焊带提升13-15%。

从组件技术及生产改造投入成本的角度来看,瞩日拼片技术是不做大规模生产设备替换条件下全面提升组件性能的最佳方案。

原标题:终极组件互联方案:拼片技术——无缝隐形柔性焊接互联技术

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...