关键词:锂离子电池;热失控;检测方法

锂离子电池广泛应用于储能系统中,在基础理论、应用技术和标准规范等方面都有大量的研究和发展[1]。锂离子电池高功率、高能量密度的特性和性能的不断提高使其在电网储能系统中得到广泛应用。人们在电池材料、电化学性能、电池管理和风险管理等方面开展了大量研究,重点关注锂离子电池储能的安全性[2-3]。由于锂离子电池储能系统具有大规模集群的特点,一旦发生事故,将对人民生命财产和社会经济造成很大的损失和影响。长期以来,锂离子电池储能的安全性受到广泛关注,客观上推动了锂离子电池储能技术的发展[4]。

热失控(thermal runaway,TR)故障是锂离子电池储能安全面临的主要挑战。随着车用动力电池和电网储能系统装机容量不断增大,应用于各种储能系统的锂离子电池也越来越具有大规模集群化的特点,这意味着用于储能的锂离子电池的热失控预警标准趋于规范与严格。2021年6月22日,国家能源局发布的储能政策《新型储能项目管理规范(暂行)(征求意见稿)》中指出,在电池一致性管理技术取得关键突破、动力电池性能监测与评价体系健全之前,原则上不得新建大型动力电池梯次利用储能项目,通过暂停在大型储能项目中级联利用退役电池虽然能够提高储能系统安全性,但即使是来自于同一产线同一批次的电池,其电芯特性也会存在或大或小的差别,更不用说处于复杂工况下的动力电池会偶尔面临诸如针刺、挤压等的恶劣工况[5-6]。本文以锂离子电池热失控为出发点,对锂离子电池热失控的多维早期特征与相关预警方法进行了介绍与总结,并对锂离子电池早期热失控预警方法的发展进行了展望。

1 热失控故障

锂离子电池以其能量密度高与周期寿命长的优点,在工业、电网储能和日常生活中得到了广泛的应用。然而,不同滥用工况导致的锂离子电池热失控仍对储能安全造成挑战。从诱发电池热失控的宏观条件出发,造成锂离子电池热失控的主要诱因分为:机械滥用,包括针刺、挤压导致的电池变形;热滥用,外部过热环境诱发电芯内部隔膜溶解;电滥用,包括过充电、过放电等滥用条件诱导电池内部产生枝晶体,刺穿隔膜。这些诱因都会导致电池内短路产热继而发生热失控[7]。

国内外对锂电池热失控进程进行了广泛而深入的研究,对于电池在热失控过程中电芯内部的微观变化过程形成了基本统一的意见:电池内部的固体电解质界面(solid electrolyte interphase, SEI)熔化后,负极与电解质发生反应,导致正极和电解质同时分解,进而使电池发生内短路。整个过程使电池内部产生热量,加速热失控过程,使热失控速度加快[8]。大量实验和实例表明,锂离子电池的热失控过程反应剧烈、发生迅速。从电芯SEI膜的熔解到热失控过程结束,当能量密度越高、热故障越剧烈时,温升速率可达10 ℃/s,温度变化约400 ℃。当能量密度较低、热故障较轻微时,温升速率可达到1 ℃/s,温度变化约为200 ℃[9]。

由于锂离子电池突出的能量特性,锂离子电池热失控过程会发生剧烈的产热反应,此外电池内部发生的副反应会产生大量可燃气体,这些气体与空气中的氧气结合,在高温状态下点燃,从而发生爆炸和火灾。由于储能系统应用的锂离子电池具有规模集群特点,单体电池热失控发生后会进一步在整个电池箱乃至整个储能系统中迅速蔓延,形成链式燃烧和爆炸反应。为了更好地防止锂离子电池热失控,广泛采集和利用锂离子电池热失控过程中的特征信号并采取相应的预警方法,对储能安全的发展极为重要。

2 现状与挑战

目前锂离子电池安全监测手段主要有两种:(1)在电池正常充放时利用电池管理系统(battery management system,BMS)结合传统算法对电池状态进行检测,监测温度、电压、荷电状态(state of charge,SOC)等多种电池状态[10];(2)热失控发生时,电池产生大量热和烟雾并在储能系统内造成热蔓延[11],通过系统内布置的温度传感器对系统定点温度进行探测,联动灭火装置对热蔓延进行遏制,采用具有一定灵敏度的传感器作为探头,结合电子元件和中央处理器处理外部直观的热失控变量,从而达到灭火的目的[12]。目前,热失控消防和扑救工作更多地依赖于温度和烟雾等传统的火灾探测方法,屡次发生的储能电站及电动汽车火灾也说明,目前的锂离子热失控预警存在明显的“重消轻防”问题。

锂离子电池热失控反应过程快速剧烈,并且具有一定的蔓延特性。传统预警方法以温度传感器、烟雾传感器为核心,由于精度、处理速度和热失控本身变化规律的限制,使其无法在锂离子电池发生热失控的早期得到高效准确的检测结果,导致以温度及烟雾特征检测为目标的预警方法只能在热失控过程的中后期进行有效响应。为了实现锂离子电池热失控检测的时效性和准确性,应当探究锂离子电池热失控早期的特征变化,并以相关特征为对象进行热失控预警方法设计。

3 锂离子电池热失控检测方法

学术界和工业界已经对锂离子电池热失控的具体特征进行了初步研究,探索了锂离子电池热失控过程中相关特征信号的变化规律,针对相关特征提出的热失控预警方法已经有了一定的基础,在此对相关信号演变及预警方法按温度、气体、阻抗、电压与结合多维信号的机器学习方法进行分析与总结。

3.1 电池温度检测

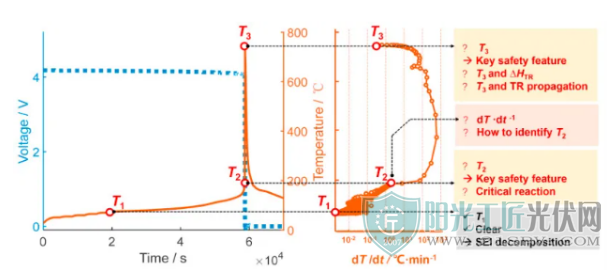

电池在充放电过程中的温度变化主要是来自充放电过程中的化学反应热、极化反应热、欧姆阻抗热及电解质分解产生的副反应热,电池热失控的异常产热则主要来自副反应热。温度和温升速率的分析是锂离子电池热失控检测过程中不可忽视的判断过程和检测方法。由于过充、过放、挤压等各种原因,电芯内部温度不断升高,SEI膜受热熔化直至电池正负极反应完成的过程中不断产生热量。Feng等[13]通过使用加速绝热量热仪(accelerating rate calorimetry,ARC)对数百个不同体系和不同形状的电池热失控数据进行实验总结,提炼出电池热失控的3个特征温度:电池自产热温度T1(SEI膜开始分解)、热失控触发温度T2(温升速率dT/dt达到最大值)、热失控最高温度T3,并采用电池热失控时序图从电池材料层面探究了温度范围与热失控各个过程之间存在的映射关系,如图1所示。基于温度这一直观变量,提出热失控进程温度预警方法,划分电池温度区间,设定温度及温度变化阈值,作为热失控程度检测与分类的手段。

图1 锂离子电池热失控温度曲线及区间划分[13]

对锂离子电池温度进行监测实现热失控预警的手段应用最为广泛。工信部《电动客车安全技术条件》中对电池热失控判定的条件也存在对温度的监测:监测点温度达到制造商规定的最高温度(一般为60 ℃)。李钊等[14]通过对单体磷酸铁锂(LFP)电池进行单侧热诱发失控实验分析了电池热失控合理的报警范围,得出LFP电池单体热失控温度报警范围在60~90 ℃,同时综合考量温升速率变化,增加了0.4~1 ℃的温升速率报警范围。过充条件下,郭东亮等[15]以单体LFP电池为实验对象,对其进行过充电诱发热失控,提出温度特征参数建议报警范围为60~116 ℃。

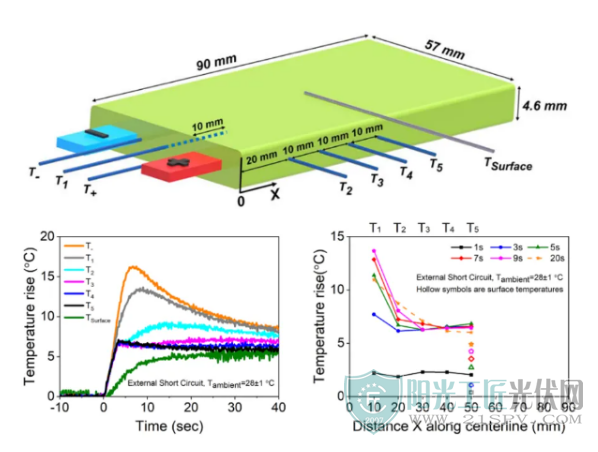

NCM三元电池方面,Jhu等[16]采用绝热量热法对三元18650型电池进行热诱发热失控实验,发现其热失控起始温度在125 ℃左右。由于电池内外温度在电池热失控全过程中存在较大差异,相关研究提出在电池内部安装热电偶,以便更为准确地检测电池内部温度变化,达到更早发现热失控的目的。Huang等在2.5 Ah的三元NCM电池负极和电池中心嵌入6只K型微型热电偶进行电池短路热失控温度原位测量,并与电池表面温度进行对比,发现电池热失控时的温度分布是非均匀的,如图2所示。

图2 植入K型微型传感器对电池外短路热失控温度进行原位测量[17]

周炜航等[18]分析了锂离子电池结构及产热原理,对电池内部热场分布进行了建模,发现放电过程中的主要温升位置在正负极耳及电池中心,且健康状态下电池的最高温度在放电阶段,根据建模结果选取节点,对电池内部植入光纤光栅温度传感器,进行温度原位检测,将电池内部温度和应力变化与光纤光栅的折射率和波长变化建立映射,验证了电池内外温度变化的对应关系。此外,内置传感器在电池内部的工作状态及抗腐蚀性也需要考虑,褚维达等[19]对方形锂离子电池内部植入光纤光栅传感器进行了存活研究,通过对比植入锂离子电池前后的光纤布拉格光栅(FBG)传感器光谱,验证FBG传感器的抗电解液腐蚀性。

电池温度热失控检测方法充分利用了电池表面温度数据,综合考虑了温升速率对热失控进行直观预警,相关研究针对不同正极材料电池热失控过程中的温度变化进行了研究,不过对以温度相关特征作为参数对锂离子电池热失控进行预警仍然存在许多挑战。例如:不同电池在不同状态下,包括电池材料及结构、荷电状态、老化程度、充放电倍率等对热失控预警温度有很大影响;电池表面与内部电芯温差大,不同电池结构导致电池传热速度产生差异,进而导致电池内外温度映射不稳定;如考虑直接对电池内部进行温度测量,内置温度传感器成本较高,且需要综合考虑传感器的抗腐蚀性和对电池容量及寿命造成的影响。

3.2 电池气体检测

除了热失控后期产生的烟雾以外,锂离子电池热失控常常伴随着H2、CO和其他在电解质中产生的挥发性有机物。分析热失控早期产气构成并采用对应的传感器进行预警也是目前主流的热失控早期检测手段。

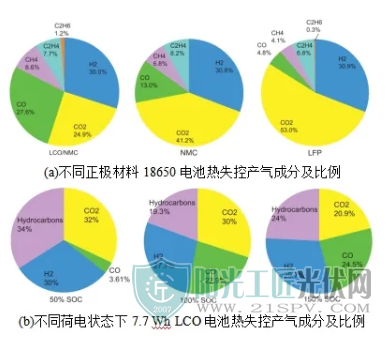

由于电池材料和状态经常存在差异,Golubkov等[20]以不同正极材料的圆柱锂离子电池为对象,在热滥用工况下进行实验研究电池产气喷发行为,发现锂电池失效过程中存在两次喷阀现象;并对产气成分展开气相色谱定量检测,结果表明NCM和LFP电池失效产气的主要成分为CO2和H2。中国科学技术大学王青松团队总结了不同正极材料电池热失控过程中产气组分及气体比例,发现气体构成比例与电池正极材料和荷电状态有关,但气体的主要成分基本一致,主要为CO2、H2、CO和挥发性可燃气体如CH4等,如图3所示[21]。

图3 电池热失控产气成分及比例

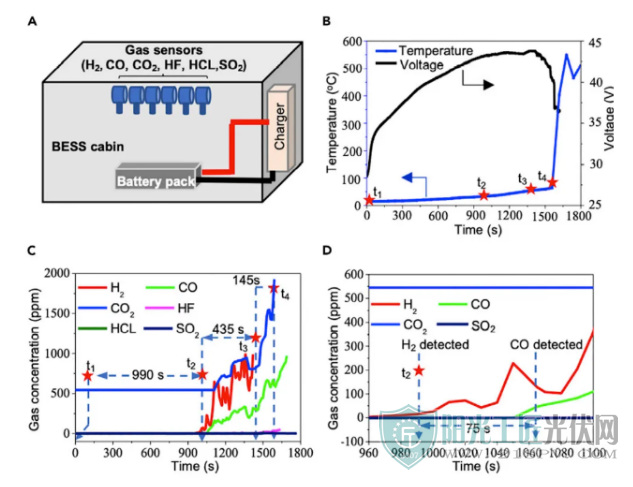

此外,探究不同滥用工况下电池产气的先后顺序对提高气体预警的时效性至关重要。Jin等研究了过充工况下LFP电池组产气先后顺序,结果表明,H2、CO、CO2、HCL、HF和SO2中H2最先被捕获,并结合锂枝晶的形成开发了一种基于捕获H2的电池失效检测方法,通过对H2气体进行捕获,检测的锂枝晶可达到微米级,能够在枝晶体刺破SEI膜前对电池过充进行预警,实验结果如图4所示[22]。

关于热滥用导致的电池热失控方面,杨启帆等[23]采用0%~105%SOC的32650型LFP电池,利用高低温控箱进行热诱发电池热失控实验,实时监测CO2、CO、H2及其他挥发性有机物气体(volatile organic compound,VOC)析出情况,发现热诱发导致的热失控前电池内VOC最早析出,除高热带来的挥发之外,考虑主要是由于固体电解质界面脱落后,嵌锂碳与溶剂反应,锂盐LiPF6分解产生PF5,引发溶剂分解产生DMC(分子式:C3H6O3)和DEC(分子式:C5H10O3)气体,而正极释放的少量O2与溶剂发生氧化反应,使得CO和CO2的析出紧随其后,在低SOC条件下H2析出不多,基于上述特点设计了一套基于VOC和CO浓度变化的预警装置,在电池SOC为5%~95%的热滥用工况下均提前了至少464 s。

图4 过充触发电池热失效过程气体时序变化

综上所述,相关研究对不同正极材料的锂离子电池进行了不同滥用工况下的热失控实验,分析和总结了相关电池热失控条件下的产气时序和含量,针对气体特征的预警方法取得了较好的预警效果。首先,特征气体预警面临的挑战是气体传感器的部属问题,特别是规模储能系统空间体积大且配备通风系统对电池组进行风冷降温,干扰气体预警对热失控进行判断。其次,锂离子电池在正常循环中由于残存碳酸锂、电解液分解甚至电解液含水分解等问题,也会存在一定的产气现象[24-26],可能会造成系统误判。最后,Jin等分析了过充工况下LFP电池产气时序,H2在过充发生980 s后才被检测出浓度变化,这说明电池内部已经存在一定的氢气,对电池安全造成隐患。

3.3 电池阻抗检测

为了满足热失控检测的时效要求,通过监测电池阻抗反映电池电化学特性可以实现对电池热失控进行快速响应。交流阻抗技术使用高频交流电流实时监控电池内部状态,测算电池阻抗,尽早、快速地检测锂离子电池的热失控。电池内阻包括直流和交流内阻,是评价电池性能的重要参数。电池内阻既与电池SOC和温度相关,又与电池内部产热相关,亦广泛应用于评价电池老化程度和健康状态(state of health,SOH)[27]。

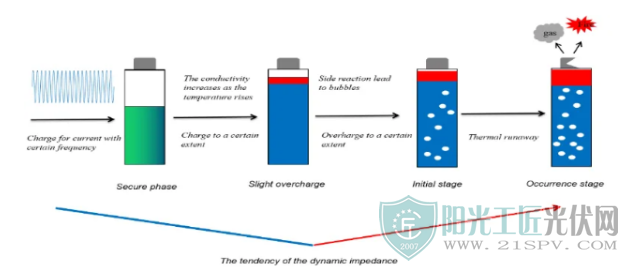

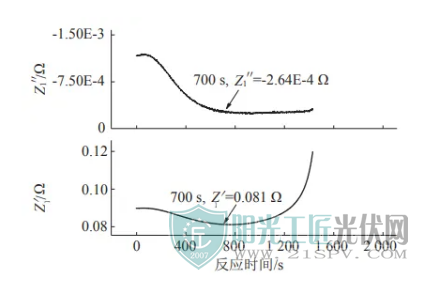

根据锂离子电池在过充状态下的动态阻抗变化,Jin等[28]通过使用不同频率交流电测量在1 C直流充电状态下的40 Ah LFP电池从SOC为0至过充状态的阻抗来检测过充电问题。实验表明,当电池开始过充电时,在30~90 Hz频段内的动态阻抗斜率由负向正变化,如图5所示,这是由于充电时电池内部温度升高和过充电时电解质中出现气泡屏障所导致的。以70 Hz下电池交流阻抗为例,在充电过程中,当阻抗斜率由负转正时切断充电可以预防过充电导致的热失控发生,且电池不会释放气泡、鼓包或燃烧,预警时间在过充诱发热失控发生之前。该方法直观,不需要复杂的数学模型和参数。此外,基于该特性的预测方法可以通过自行设计的在线动态阻抗测量装置进行,适合大规模应用。

图5 电池过充电热失控过程中电池阻抗的变化

图6 热滥用工况下热失控电池欧姆内阻与极化内阻变化曲线[30]

综上所述,锂离子电池阻抗测量方法与电芯内部电化学状态联系紧密,基于这一特点,电池阻抗能够及时反映电池热失控进程造成的副反应,快速检测锂离子电池内部状态,从而达到提前抑制锂离子电池热失控的效果。需要注意的是,电池内阻受SOC、SOH、充电倍率及电池材料等多种因素共同影响,直接建立阻抗与电池内部反应映射需要综合考虑各种因素,使问题复杂化,限制了电池阻抗在电池热失控预警的应用场景。通过阻抗变化拐点进行热失控预警简单直接,但不同热失控条件下的阻抗变化存在差异,此外,在线检测锂离子电池交流阻抗成本较高。

3.4 电池电压检测

热失控锂离子电池电压变化特点与电阻变化特点存在相似性,不同的滥用工况导致的热失控会使电池输出电压产生不同变化。例如过热诱发电池热失控,电压由于SEI膜溶解,正负极发生反应,会逐步下降至0 V;过充条件下则是先由于过充造成电池电压攀升,之后由于锂枝晶体刺穿SEI膜导致正负极反应电压下降至0 V。

人们对热失控过程中锂离子电池电压变化进行了研究。何骁龙等[31]选取了容量为50 Ah的方形铝壳三元NCM523锂离子电池作为实验对象进行充放电循环并将电池充至100%SOC,采用1 C电流和150 W加热片分别在过充、过热、过充过热共同作用的三种工况下探究电池电压热失控变化,其中过热工况下电压在热失控前较为稳定,保持在4.2 V左右,热失控前35 s电压突降为0;过充下电池发生热失控时SOC为141.8%,电热耦合滥用工况的SOC为127.3%,相比减少了34.7%。过充工况电池在SOC达到最高值后电压在5.0 V处达到峰值并下降,判断为负极发生析锂反应导致隔膜刺破发生热失控。高飞等[32]选用60 Ah方壳LFP电池分别在0.5 C、1 C、2 C下进行过充电实验,发现2 C下电池过充热失控进程最迅速,电池最高温度最低。共同特征为LFP过充电电压一开始缓慢攀升至5.59 V,之后电压快速上升,最高电压达到40 V后突降为0,这表明SEI膜分解后,LFP电池内部阻抗急剧升高。

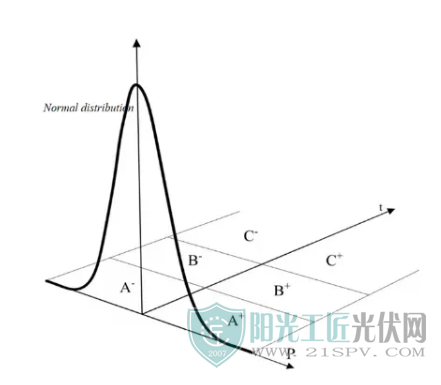

邓原冰[33]通过分析不同滥用工况下电池电压变化的特点,提出了一套基于热失控触发机制分类的电池热失控预警方法,通过收集电池电压、表面温度和温升速率数据实时选择计算模型并对电池热失控做出预案。利用电池电压的非一致性寻找电池组内老化电池是预防电池热失控的有效手段,黄彧等[34]通过收集充电状态下动力电池组内的电池单体电压并对同一时刻电池电压进行峰-偏检验,发现充电过程中某一时刻对应单体电压近似服从正态分布,继而对正态分布的电池极端情况进行标记,如图7所示,从充电时间维度和正态分布高低端划分6个区间评价电池单体性能,筛选出电池组内存在离群现象的电池,识别储能单元一致性状态、异常单体和异常等级,将算法分别应用在三辆测试车型中使用的85支动力电池场景下,检出了内阻偏大的单体。刘鹏等[35]介绍了快速傅里叶变换(fast fourier transform,FFT)在动力电池系统中对电压频域特征和异常检出的应用,建立以电池单体和时间序列组成的电压矩阵V,经过对电池单体电压时序数据进行采样和FFT得到电池电压频域幅值特征矩阵A,通过应用基于标准差为评价尺度的Z分数计算频域幅值特征来评价某个动力电池在不同采样点下频域幅值与平均幅值的基于幅值标准差的距离,得到不一致性异常系数矩阵K。通过将算法应用于82台新能源电动车并验证了K的分布与Laplace分布相似,进一步提出当|k|≥4时达到了3σ准则中关于异常值的判定。将上述方法和判定标准应用于6台电压不一致故障或发生热失控的新能源车辆,检出了热失控发生前突发性电压不一致。

图7 电池状态二维区间划分

3.5 基于机器学习的热失控预警方法

在储能应用场景中,锂离子电池在长期充放电过程中可以收集高通量数据,这使得结合电池表面温度、电池电压和其他相关数据来检测锂离子电池热失控成为可能。由于电信号和电化学性能变化需要复杂的模型及方法进行解释,基于机器学习和人工智能的锂离子电池热失控预警结合高通量锂离子电池特征数据集,不需要对电池进行复杂的数学建模,也不需要对繁琐的参数进行深入理解,从数据特征的角度提供了一个更易于实现的预警方法,并且网络可以随着时间的推移进行自我训练以提高网络本身的准确性。

在深度学习背景下,由一系列化学变化组成的热失控过程被描述为一个有隐藏规律的时序变化,对热失控进程中的相关特征进行预测以达到早期预警的目的,这一需求适配于时序循环神经网络(recurrent neural networks,RNN),包括门循环(gate recurrent unit,GRU)和长短时间记忆网络(long short term memory,LSTM)[36]。Ojo等[37]分别收集了两个LFP和一个NCM圆柱电池的正常循环下和热诱发热失控电池电压、SOC、输出电流和表面温度Tsurf数据,以电池正常循环数据作为LSTM网络的输入对网络进行训练;训练过程中,该网络基于正常循环数据对下一时刻电池表面温度进行预测,并进行loss计算,调整各部分的网络参数,增加训练次数,提高预测准确率;训练后采用实际电池表面温度与输出的预测表面温度的温差作为评判标准,对电池热失控状态进行评价;最后,利用受试者接收特性(receiver operating characteristic, ROC)曲线对温差数据进行阈值评价和设定,判断锂离子电池是否发生热失控。模型在训练后对85次循环的NCM电池进行预测,平均绝对误差(mean absolute error, MAE)低至0.04 ℃,最大误差为0.28 ℃。选取温差阈值为0.69 ℃并对正常充放电循环数据进行判定,其误报率分别为0%和0.5%,表明了阈值的可靠性。

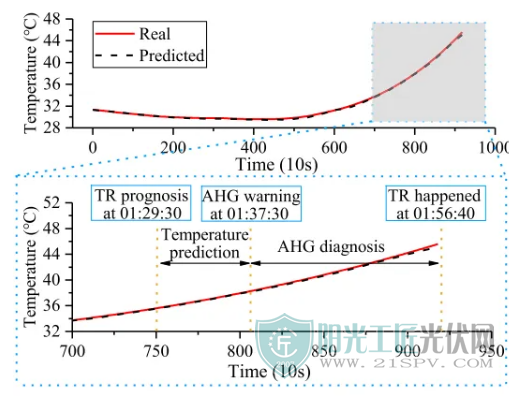

不同储能应用场景也可能存在影响电池热失控特征的因素。Hong等[38]使用LSTM网络对电池系统进行同步多参数预测,利用一辆驾驶时间长达一年的新能源车辆电池数据集并提出一种天气-车辆-驾驶员分析方法,引入一种改进的pre-dropout技术来防止LSTM的过拟合。Li等[39]利用电动汽车上的真实数据,包括驾驶风格、天气及电池相关状态等,使用主成分分析法进行降维,使用卷积神经网络(convolutional neural networks, CNN)提取特征后作为LSTM的输入,并使用随机相邻优化法对网络超参数进行优化,免去了人工设置与调参的工作,最终模型相对误差为0.28%,可实现提前27 min对电池产热异常(abnormal heat generation,AHG)进行预测,如图8所示。

机器学习方法避免了讨论复杂的电化学问题,直接面向电池数据以探究内部的规律性并取得了良好的预警效果。同时,这一优点也导致算法与电池实际的失效机理脱钩,而电池单体、应用环境与滥用工况可能是复杂多变的,故针对特定滥用条件下的锂离子电池热失控预警方法不能很好地迁移到其他滥用场景。为改进这一缺点,除了需要广泛收集锂离子电池在各个工况下的多维特征数据,还需要综合应用其他算法进行逻辑上的调整,这加大了算法复杂度。此外,复杂算法对算力和数据质量的要求很高,这间接提高了硬件的部署成本。

图8 基于CNN-LSTM的锂离子电池异常产热温度预测结果[39]

未来需要进一步深入研究锂离子电池热失控变化机理的电化学与电池时序信号变化之间的关系,建立相应的解释模型,增强热失控检测的可行性和可解释性,这对提高锂离子电池热失控预测和外部条件变化检测的准确性和可靠性至关重要[40]。

锂离子电池以高能量密度的特点广泛应用于各种储能场景中,热失控进程发展迅速且易蔓延,使得各具差异的储能场景下状态不同的电池热失控诱因更加复杂多变,这对热失控预警方法从时效性和诱因的区分能力两方面提出了较高要求,针对单一特征的线性热失控预警方法很难满足需求,应当同时考虑融合多维信号制定预警策略并兼顾各种滥用工况。除了从电池温度、气体、内阻、电压等维度对电池热失控过程进行过程解耦和评价外,利用锂离子电池应用于不同储能系统产生的高通量数据建立热失控征兆集,设计并优化电池检测算法和热失控预警算法是保障电池安全、实现提前预警的重要手段[41]。

此外还需要拓展不同场景下储能电池热失控检测技术的迁移性,加强对不同类型锂离子电池的检测能力。应在现有基础上研发更灵敏可靠的传感器并降低成本,在保证一定精度的前提下,加强技术的鲁棒性,扩大技术的应用范围,提高技术的实用价值和经济价值。

原标题:锂离子电池热失控早期特征及预警方法综述

扫描关注微信

扫描关注微信

宁德时代吴凯...

宁德时代吴凯... 天合光能陈奕...

天合光能陈奕... 刘岩: 追光行...

刘岩: 追光行... 黄震院士:大...

黄震院士:大...